专用铣床液压系统设计总结

摘要:本文总结了专用铣床液压系统的设计要点和注意事项,包括系统的工作原理、液压元件的选型、系统的布局和管路设计等方面。通过合理的设计和优化,可以提高铣床的工作效率和精度,满足用户的需求。

关键词:专用铣床、液压系统、设计要点、工作效率、精度

一、引言

专用铣床是一种常用的金属加工设备,广泛应用于机械制造、航空航天、汽车制造等领域。液压系统作为专用铣床的重要组成部分,对于机床的工作效率和加工精度起着至关重要的作用。本文将从液压系统的设计要点和注意事项出发,对专用铣床液压系统的设计进行总结和分析。

二、液压系统的工作原理

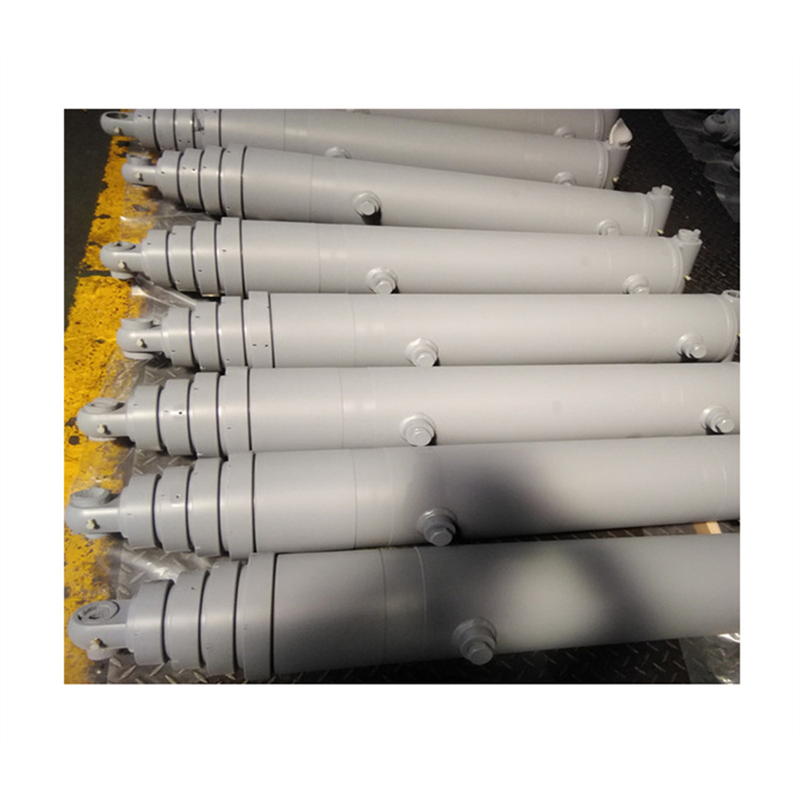

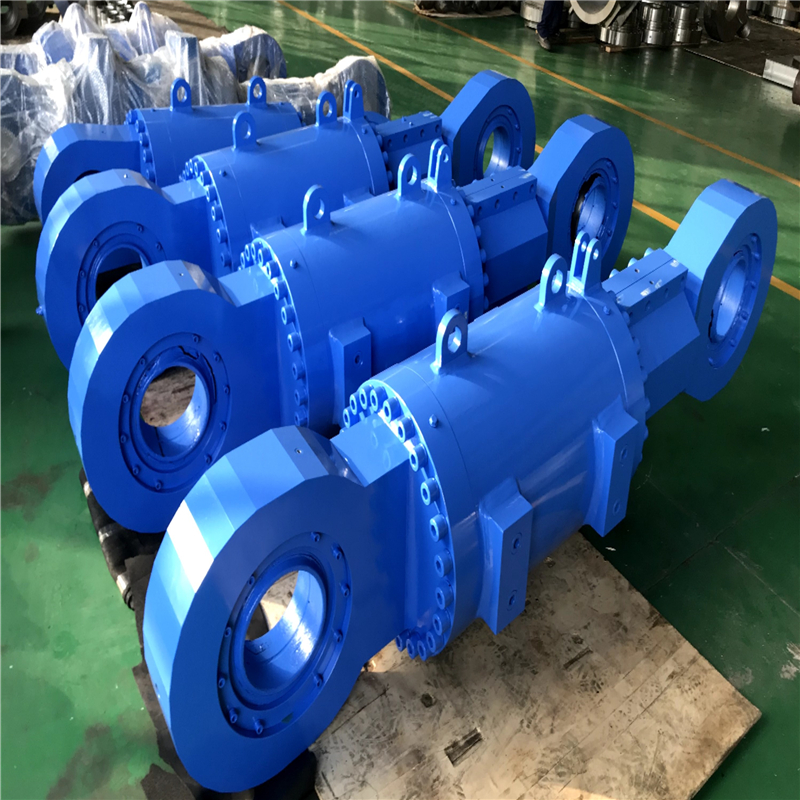

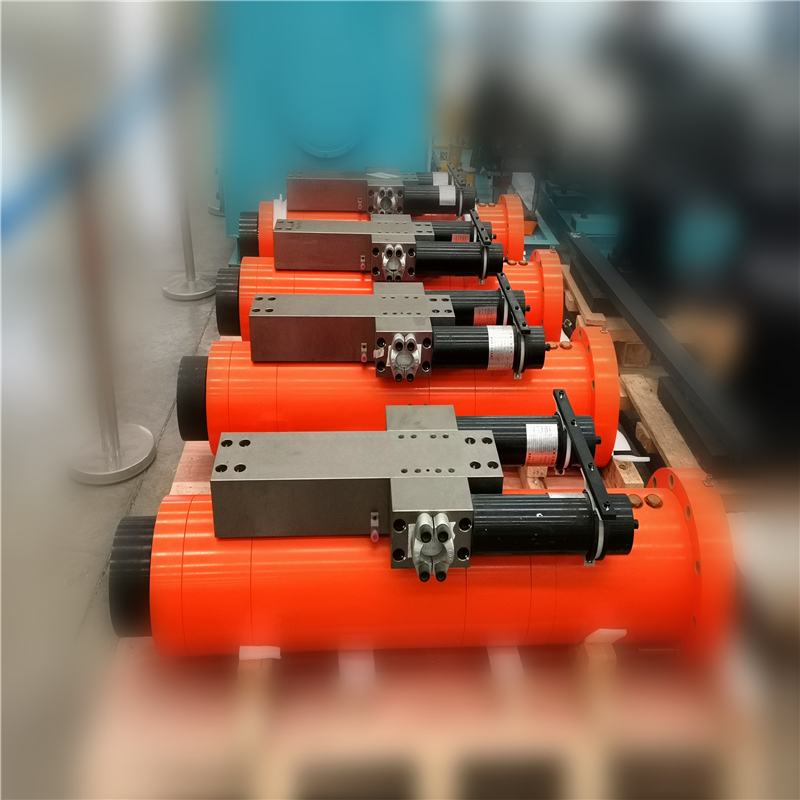

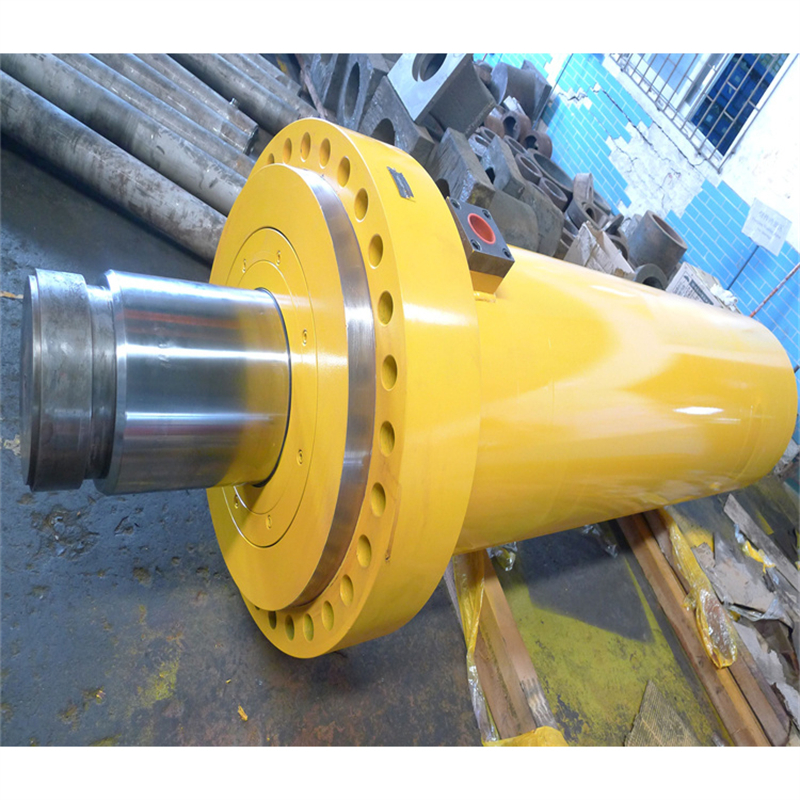

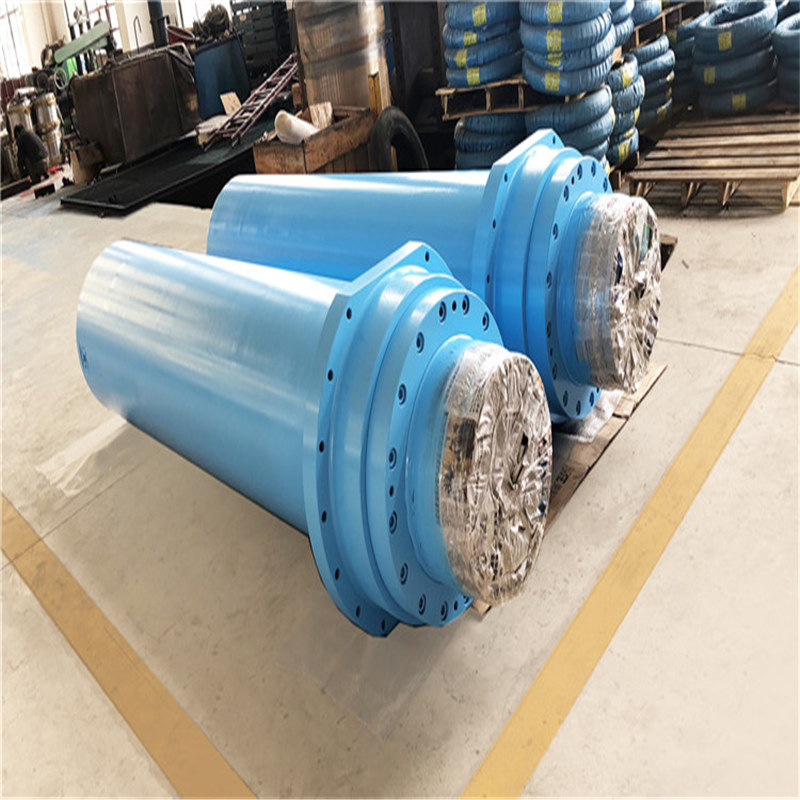

专用铣床液压系统的工作原理是利用液压油的压力和流量来驱动液压缸,实现机床的各项动作。液压系统由液压泵、液压缸、液压阀等组成,通过控制液压阀的开关来控制液压油的流向和压力。液压泵将液压油从油箱中抽取,并通过管路输送到液压缸中,从而实现机床的运动。

三、液压元件的选型

在专用铣床液压系统的设计中,液压元件的选型是非常重要的一环。液压泵的选型应根据机床的工作压力和流量来确定,以保证系统的正常工作。液压缸的选型应根据机床的负载和行程来确定,以满足机床的工作需求。液压阀的选型应根据机床的动作要求和控制方式来确定,以实现机床的各项功能。

四、系统的布局和管路设计

专用铣床液压系统的布局和管路设计是确保系统正常运行的关键。系统的布局应合理,液压元件之间的连接应简洁明了,以减少管路的阻力和泄漏的可能性。管路的设计应考虑液压油的流动特性和压力损失,合理选择管道的直径和长度,以保证系统的工作效率和稳定性。

五、设计优化和改进

在专用铣床液压系统的设计过程中,应不断进行优化和改进,以提高机床的工作效率和加工精度。可以通过改进液压元件的结构和材料,提高系统的工作压力和流量。可以通过优化系统的布局和管路设计,减少能量损失和泄漏的可能性。可以通过引入先进的液压控制技术,提高系统的响应速度和控制精度。

六、结论

专用铣床液压系统的设计是一个复杂而关键的工作,需要考虑多个因素的综合影响。通过合理的设计和优化,可以提高铣床的工作效率和精度,满足用户的需求。在设计过程中,应注重液压元件的选型、系统的布局和管路设计等方面,不断进行优化和改进,以提高系统的性能和可靠性。

(此内容出自工良液压技术部编写,如转载需注明出处)